De verwerkingsapparatuur uit de Lvquan Zeolite Runner-serie, vervaardigd in China, vertegenwoordigt een toppunt van kwaliteit, zorgvuldig vervaardigd door onze gewaardeerde fabrikant en leverancier. Ons product biedt concurrerende prijzen en garandeert een efficiënte verwerking van verschillende stoffen met behoud van uitzonderlijke kwaliteitsnormen, waarmee wordt voldaan aan de uiteenlopende behoeften van onze klantenkring.

De verwerkingsapparatuur uit de Lvquan Zeolite Runner-serie, met trots gemaakt in China, demonstreert onze productie-expertise, geleverd door onze vertrouwde fabrikant en leverancier. Met zijn concurrerende prijzen belooft ons product een ongeëvenaarde kwaliteit, voldoet het aan strenge normen en voldoet het aan diverse verwerkingsbehoeften.

De verwerkingsapparatuur uit de Zeolite Runner-serie, met een vast bed-zeoliet + katalytisch verbrandingsontwerp, blinkt uit in het concentreren en adsorberen van vluchtige organische stoffen (VOC's) met een lage concentratie, zoals UV-verf en styreen, waardoor het ideaal is voor intermitterende productiescenario's zoals de scheepsbouwindustrie. Deze apparatuur staat bekend om zijn lage drukverlies, hoge adsorptieprestaties en minimale bedrijfskosten en zorgt voor een efficiënte behandeling met uitstekende desorptie-effecten en hoge betrouwbaarheid. Met een filtratie-efficiëntie van meer dan 95% garandeert het een continue stabiele werking en superieure ontwerpprestaties, waardoor effectief wordt voldaan aan diverse verwerkingsbehoeften.

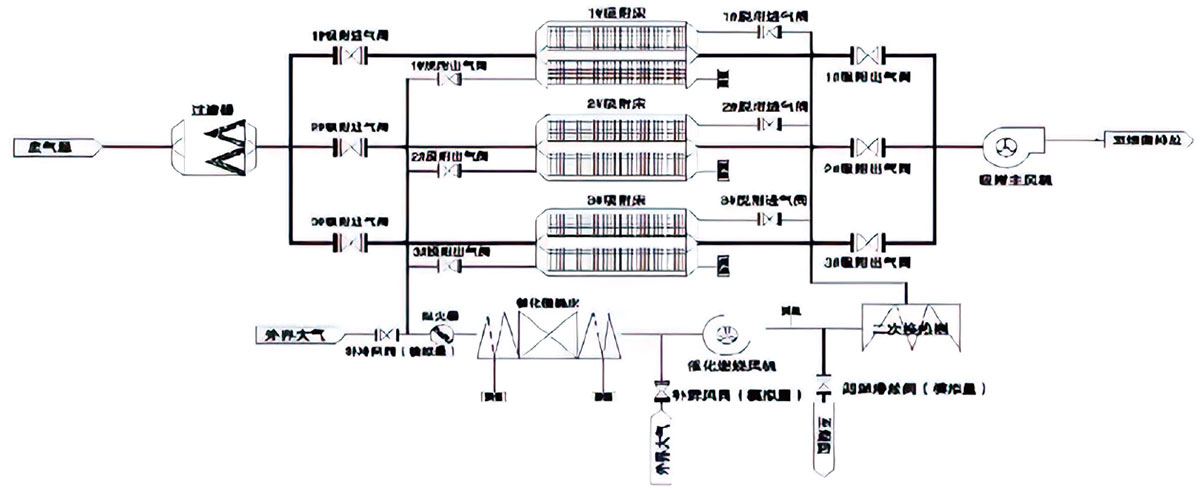

De apparatuur maakt gebruik van een tripartiet proces dat zeoliet-adsorptie, desorptie van hete luchtstroom en katalytische verbranding omvat om organisch afvalgas effectief te zuiveren. Door gebruik te maken van de unieke kenmerken van moleculaire zeven, waaronder meerdere microporiën en uitgebreide oppervlaktespanning, adsorbeert het organische oplosmiddelen in het afvalgas, waardoor het zuiveringsproces wordt geïnitieerd. Vervolgens ondergaan de geadsorbeerde oplosmiddelen, na verzadiging, desorptie via een hete luchtstroom, waardoor ze het katalytische verbrandingsbed binnenkomen voor verdere verwerking. Binnen dit bed valt het hooggeconcentreerde organische afvalgas uiteen in kooldioxide en water, mogelijk gemaakt door katalysatoren en zuurstof.

De warmte die tijdens deze ontleding wordt gegenereerd, wordt gerecupereerd door een zeer efficiënte warmtewisselaar, die dient om het binnenkomende hooggeconcentreerde organische afvalgas te verwarmen en zo de zuiveringscyclus te voltooien. Bij voortgezette werking bereiken de desorptie- en katalytische ontledingsprocessen een evenwicht, waardoor de noodzaak voor extra energieverwarming wordt geëlimineerd.

1. Bij gebruik onder standaardomstandigheden bestaat de eerste stap uit het doorlaten van afgas door een voorbehandelingsbox voor droge filters, waardoor deeltjes zoals stof effectief worden verwijderd om interferentie met het daaropvolgende zeoliet-adsorptieproces te voorkomen. Door gebruik te maken van een reeks filtratiematerialen zoals G4, F7 en F9 worden stof en kleverige stoffen systematisch geëlimineerd op basis van specifieke vereisten.

2. Na de voorbehandeling komt het afgas het adsorptiegebied met een vast bed binnen, waar vluchtige organische stoffen (VOC's) efficiënt worden geadsorbeerd en gezuiverd, waardoor wordt voldaan aan de emissienormen vóór directe lozing. Zodra het vaste bed de VOC-verzadiging bereikt, gaat het over naar de desorptiefase. Verse lucht wordt ingevoerd en verwarmd via een katalytische verbrandingsventilator en warmtewisselaar, waardoor de noodzakelijke desorptietemperatuur wordt bereikt om het verzadigde bed te regenereren en het geabsorbeerde afvalgas uit de zeoliet te verwijderen.

3. Tijdens de desorptie wordt het resulterende afgas met een hoge concentratie voorverwarmd en verder verwarmd door een elektrische verwarming of een aardgasverbrandingsmotor, mogelijk gemaakt door de CO-systeemventilator en warmtewisselaar. Dit proces verhoogt de gastemperatuur tot het katalysatoractiviteitsniveau (300°C), waardoor oxidatie- en ontledingsreacties in het katalytische bed worden veroorzaakt, waardoor warmte vrijkomt. Na deze reactie ondergaan gassen met hoge temperatuur warmte-uitwisseling met de desorptiewarmtewisselaar voordat ze worden afgevoerd.

4. De door de oxidatiereactie gegenereerde warmte wordt gebruikt om de gastemperatuur verder te verhogen. Door warmte-uitwisseling in de wisselaar draagt gas met hoge temperatuur warmte over naar gas met lage temperatuur, waardoor het energieverbruik tijdens de werking van het systeem effectief wordt verminderd. Eventuele overtollige warmte kan worden hergebruikt voor het verwarmen van andere ruimtes in de fabriek.

5. Ten slotte wordt uitlaatgas dat aan de emissienormen voldoet, nadat het adsorptie en oxidatie heeft ondergaan, via één enkele uitlaat afgevoerd.

Het zeoliet-vast-bed-adsorptieconcentratie-apparaat bestaat hoofdzakelijk uit een voorbehandelingssysteem voor afgas, een zeoliet-vast-bed-concentratie-adsorptiesysteem, een desorptiesysteem, een koel- en droogsysteem, een warmtewisselingssysteem, een katalytisch verbrandingssysteem, een emissiesysteem, een automatisch elektrisch besturingssysteem en een online monitoringsysteem. ,

1. Uitzonderlijke adsorptie- en desorptie-efficiëntie met robuuste selectiviteit.

2. Zeoliet-adsorptie met vast bed heeft een indrukwekkend lage drukval, wat leidt tot aanzienlijke elektriciteitsbesparingen. Dit proces zet een groot luchtvolume en een lage concentratie VOS-afvalgas efficiënt om in een meer geconcentreerde vorm, waardoor de bedrijfskosten worden verlaagd en de levensduur van de apparatuur wordt verlengd.

3. Door gebruik te maken van een modulair ontwerp minimaliseert het hele systeem de benodigde ruimte en maakt het tegelijkertijd een continue, onbemande supercontrole-operatie mogelijk. Dit ontwerp verlaagt niet alleen de onderhoudskosten, maar zorgt ook voor een naadloze functionaliteit.

1. Verbetering van niet-conforme actieve koolsystemen.

2. Behandeling van organische materialen met onbekende geurveroorzakende componenten.

3. Situaties waarbij regeneratie bij hoge temperatuur vereist is van stoffen met hoge kookpunten boven 300°C.